切削加工について

| 2021年02月08日 |

|---|

切削加工とは

素材を削る・切り取る・穴をあけるなどの加工を指します。切削加工は古代から手作業で行われており、穴をあけるなども切削加工になります。鉄などの金属が普及して大工道具のノミやカンナ・ノコギリなどを使用した加工も切削加工と言えます。

今回は金属加工の切削加工を中心にお話いたします。

現代の金属切削加工は工作機械で行われる事がほとんどで、汎用旋盤・ボール盤・汎用フライスに当てはめて説明します。

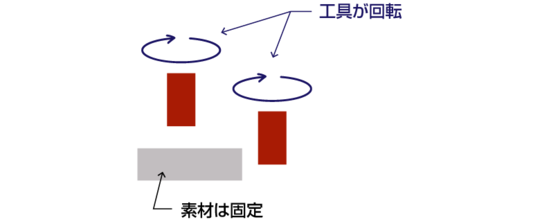

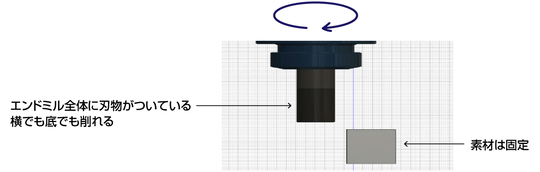

素材を固定し、刃物を回転させて穴をあける事やエンドミルと呼ばれる刃物で素材を削ります。旋盤より自由に刃物を動かすことが出来ます。そのため、加工形状の自由度が高く、複雑な形状の加工が出来ます。旋盤に比べて加工の自由度は高いのですが、基本的に直線運動のため、角・板形状の加工に適しています。

フライス加工の種類

- 正面フライス加工:平らな広い面を削る加工です。素材の表面を平らに削る加工になります。

- エンドミル加工:工具の底と横の刃物を使い、削る加工になります。平らな面を削る・素材の横側を削る・段差を付ける・溝を掘るなど様々な用途に用いられます。様々な用途に用いられるため色々な工具があり、工具選定も大事な加工の要素になります。

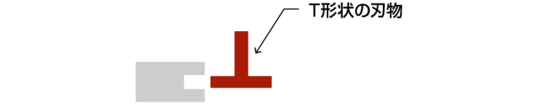

- 溝フライス加工:溝などを加工する際に使われます。T形状のカッターと呼ばれる工具で加工します。

▲溝フライスイメージ図

NC旋盤とマシニングセンター

現在は工作機械でもNC旋盤とマシニングセンターが多く使われております。

NC旋盤とマシニングセンターの説明をいたします。

NC旋盤

汎用旋盤と言われる手作業で刃物を動かし、素材を削る工作機械が原型となります。

手作業で行っていた刃物の動きをNC装置(コンピューター制御)が行っているものが、NC旋盤となります。汎用旋盤に比べ、倍以上の刃物を取り付けることが出来るので、効率が上がります。また、NC装置により人の手に比べて正確に動くため、加工精度の高い加工が出来ます。NC装置は、数値を打ち込むプログラムで動くため、経験による熟練の技が必要なく、短い教育時間で機械を扱えるようになり、広く普及しました。

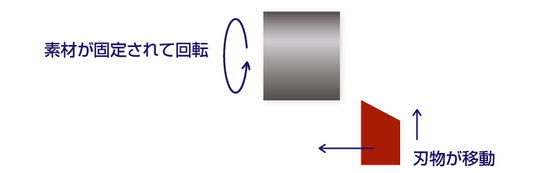

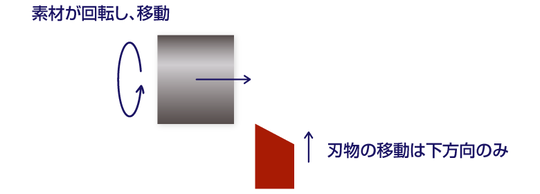

現在NC旋盤では、二種類の加工方法があります。

NC旋盤の大半は主軸固定型です。主軸固定型は汎用旋盤から使われている基本形です。大きな部品から小さな部品加工まで様々な用途に用いられます。主軸移動型はCNCスイス型旋盤と呼ばれ、小さな部品加工に用いられます。CNCスイス型旋盤は時計部品加工などに使われております。主軸固定型では素材が動かないので、削る長さ分の素材を突き出さなければなりません。小さな細くて長い部品加工では、素材の突き出しが長いと撓んだり(たわんだり)剛性(ごうせい)が足りなくなるので、加工しようとすると折れたり曲がる可能性があります。主軸移動型では、少しずつ素材を前に出しながら加工出来るので剛性も確保しやすく、素材が折れることや曲がりを防ぎながら、加工することが出来ます。

マシニングセンター

マシニングセンターは、穴加工とフライス加工が同時に出来る工作機械になります。

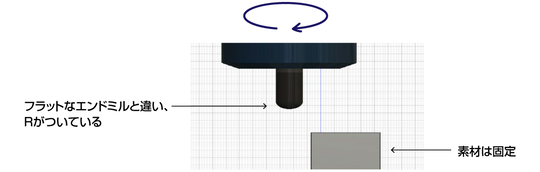

かなり多くの刃物が付き、複雑な形状も加工が出来ます。汎用フライスやボール盤は手作業で刃物を動かしますが、マシニングセンターはNCに装置なります。NC装置により先端がボール型のエンドミルが使える様になり、かなり複雑なものが加工出来るようになりました。プレス加工で使う金型部品の加工精度の向上や複雑な形状の金型部品加工が出来るようになり、スマートフォンなどの美しい形状もその恩恵です。また、穴加工とタップ加工が同時に出来るので、精度の高いネジを加工することが出来ます。回転もかなり高回転で回すことが出来、極小の穴も加工する事が出来る様になりました。

刃物による削られ方

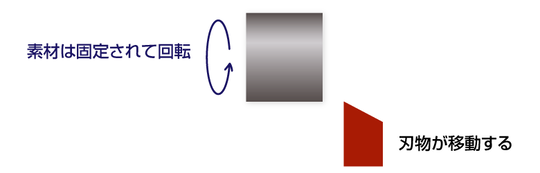

旋盤加工

旋盤加工の刃物による削られ方はリンゴの皮を削るイメージです。回転している素材に刃物を当てながら削っていきます。柔らかい素材では切れた皮(金属加工ではキリコと呼びます)は繋がって、素材から離れていきます。硬い素材では繋がらずある程度で切れてキリコは落ちていきます。

削る刃物の動きも削られ方に関係します。刃物の動きが早いと素材は線がつくだけになります。素材の表面がすべて削れる様にするには、動きを制御する必要があります。その動きによって表面の綺麗さも決まっていきます。

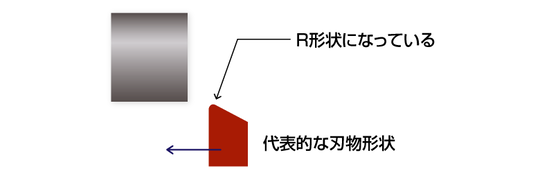

刃物は、切削抵抗を弱めるためR形状になっています。最初に当たる刃物の先端がピン角(Rが全くない状態)では、折れやすいためRを付けています。削れた表面は平らではなく回転に対して動いていますが、斜めに加工しているため、刃物と刃物間の高さが削った面の粗さとなり、その計測数値が低いほど綺麗な面の仕上がりとなります。

マシニングセンター

マシニングセンターの代表的な刃物はエンドミルです。エンドミルによる切削は、刃物が回転して削るので旋盤と違いキリコは繋がりません。ボール形状エンドミルにより複雑な形状の加工も可能となりました。フラットなエンドミルは面で削るのに比べ、ボールエンドミルは点で削っていきます。点で削るため、加工位置の数値指定は多数となりNC装置が必要となりました。10mmの距離を削るにはフラットなエンドミルで、1から10といった指示になりますが、ボールエンドミルでは1・2…10といった具合に10個の数値が必要となります。ボールエンドミルを使うと、3D形状の切削加工をすることが可能になります。

刃物の種類の選定や加工条件(回転数や刃物を動かす速度等)などでも加工精度や加工効率が大きく変わってきます。そのため金属加工の大事な要素となっております。

近年では、NC旋盤の特性とマシニングセンターの特性を併せ持った複合加工機も流通しています。複合加工機は旋盤の加工とマシニングセンターの加工が同時に出来ます。

固定した素材は、一度外して次の加工に入るとどうしても精度が悪くなりますが、複合加工機であれば、同時にNC旋盤とマシニングセンター加工が出来るため、素材を外すことなく同時に加工が出来、精度の高い加工が可能になりました。

切削加工は刃物の素材や工作機械の精度も日々進化しており、今後も進化し続けると思います。